konzentrierte Schweißenergie

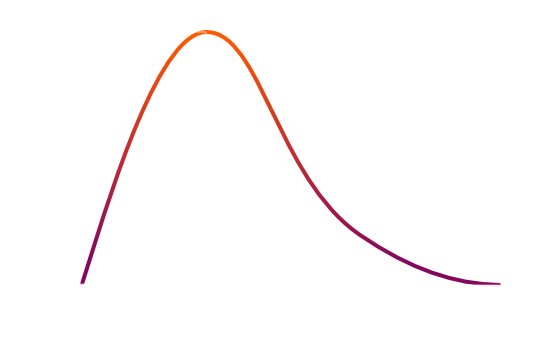

Das KE-Schweißen ist durch einen schnellen Stromanstieg, eine extrem kurze Schweißzeit

10 ms und sehr hohe Schweißströme bis zu 1000 kA charakterisiert.

Daraus resultiert eine Vielzahl von Vorteilen:

Das KE-Schweißen ist durch einen schnellen Stromanstieg, eine extrem kurze Schweißzeit 10 ms und sehr hohe Schweißströme bis zu 1000 kA charakterisiert.

Daraus resultiert eine Vielzahl von Vorteilen:

geringe Netzanschlussleistung

kurze Taktzeiten

kürzeste Schweißzeiten

hohe Präzision

hohe Wirtschaftlichkeit

hohe Energiedichte

exzellente Reproduzierbarkeit

GLAMAtronic

Schweißtechnologie

GLAMAtronic

Schweiß-

technologie

Das KE-Schweißen mit einem Hochstromimpuls, der über eine transformierte Kondensatorentladung erzeugt wird, gehört zur Gruppe des Widerstandsschweißens und hierbei zur Untergruppe des konduktiven Pressschweißens.

Der maßgebliche Verfahrensvorteil des KE-Schweißens begründet sich, im Vergleich zum konventionellen Buckelschweißen, in einer deutlich geringen Netzanschlussleistung.

Die zum Schweißen erforderliche hohe elektrische Energie wird nicht unmittelbar dem Stromnetz entnommen, sondern direkt aus einer Kondensatorbatterie entladen. Das KE-Schweißen stellt grundsätzlich ein einfach zu bedienendes Verfahren mit exzellenter Reproduzierbarkeit und Präzision dar, welches sich zusätzlich durch eine hohe Wirtschaftlichkeit auszeichnet.

Prinzipieller

Aufbau

Bedingt durch die extrem kurze Schweißzeit von 10ms, wird die Schweißenergie unmittelbar auf die Schweißzone konzentriert. Die verschweißten Werkstücke kommen, im Vergleich zum konventionellen Widerstandsschweißen, relativ kalt aus der Maschine und sind durch die geringe Energieeinbringung nahezu verzugsfrei.

Aufgrund der verwendeten Anlagentechnik und der kurzen Schweißzeit ist das KE-Schweißen mit einem Hochstromimpuls besonders für die Massenfertigung ein sehr gut geeignetes Verfahren.

Maschinen-

parameter

Das KE-Schweißen mittels eines Hochstromimpulses wird durch zwei maschinenseitige Einstellparameter gekennzeichnet. Diese sind die Schweißkraft und die Schweißenergie, die immer in einer Wechselbeziehung stehen. Diese Parameter werden auf das zu verschweißende Teil abgestimmt und entsprechend eingestellt. Hierbei ist maßgeblich das zu verschweißende Materialvolumen parameterbestimmend. Das Materialvolumen ergibt sich aus der Schweißnahtlänge- und Breite, sowie dem Abschmelzweg. Die Anlagentechnik und das Qualitätssystem von GLAMAtronic ermöglichen eine hohe und gleichbleibende Schweißnahtqualität, da alle relevanten Parameter überwacht werden.

Fügetechnik

Beim KE-Schweißen ist üblicherweise die Fügegeometrie mit einem Rundbuckel, oder mehreren Einzelbuckeln, ausgeführt.

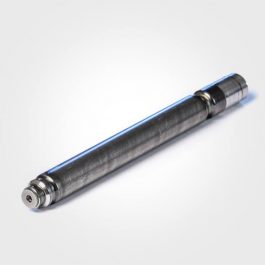

KE-Einpressschweißen

Für rotationssymmetrische Bauteile eignet sich das patentierte KE-Einpressschweißverfahren von GLAMAtronic.

mehr erfahren

Messung und

Überwachung

Eine Schweißung wird erst ausgelöst, wenn sich die Einstellparameter Schweißkraft und Schweißenergie innerhalb der zulässigen Toleranzen befinden. Vor dem Schweißen erfolgt üblicherweise eine Teilekontrolle bei geringer Vorkraft, welche das Höhenmaß auf die eingegebenen Werte überprüft.

Bei der Schweißung ergeben sich als Schweißparameter ein Schweißstromimpuls und ein Abschmelzweg, um den die zu verschweißenden Teile beim Fügen einsinken. Bei konstanten Schweißparametern und konstanter Teilegeometrie sind der Schweißstromimpuls und der Schmelzweg nahezu konstant. Hieraus ergibt sich eine gleichbleibende Schweißqualität, die durch das Qualitätsüberwachungssystem GKS-Q überwacht wird.

GKS-Q Qualitätsüberwachungssystem

Typische

Bauteile

Das KE-Schweißen wird üblicherweise für Massenartikel eingesetzt z.B. in der Automobilindustrie und deren Zulieferer. Typische Teile sind Getriebekomponenten, Airbag-Gasgeneratoren, Stoßdämpferteile und Sintermetallteile, serielle Artikel der Heizungsindustrie, der Elektroindustrie, der Hausgeräteindustrie und dergleichen.

Wirtschaftlichkeit

Wirtschaftlichkeit