KE-Schweißprozess

Die KE-Schweißtechnik gehört zu den Schweißverfahren, die im Vergleich zu anderen Schweißverfahren den geringsten Energieaufwand benötigen.

Wirtschaftliche Vorteile

Anschlusswerte / Spannungsversorgung

Der elektrische Anschlusswert ist im Vergleich zu konventionellen Widerstandschweißanlagen sehr niedrig und es werden keine besonderen Anforderungen an die Spannungsversorgung gestellt. Aufgrund der Speicherung der elektrischen Energie in Kondensatoren entstehen für den Prozess bei anschlussbedingten Stromschwankungen keine Abweichungen der Schweißqualität.

Beispiel:

KE-Schweißanlage mit 25 kJ: Energie/Anschluss 3 x 400 V/32 A Absicherung für bis zu 250 kA Schweißstrom gegenüber

Widerstandspunktschweißen mit 60 kA: Energie/Anschluss 3 x 400 V/ 125 A Absicherung für bis zu 80 kA Schweißstrom.

Energieverbrauch

Die laufenden Betriebskosten sind äußerst gering, da nur wenig elektrische Energie verbraucht wird.

Beispiel: Die Schweißung eines Ringbuckels von 40 mm Durchmesser erfordert ca. 4 Wh Energieverbrauch. Andere Verfahren wie z.B. das konventionelle Widerstandsschweißen oder das Laserstrahlschweißen benötigen erheblich mehr Energie.

Elektroden

Die Standzeiten der Elektroden sind vergleichsweise hoch. Die Elektroden müssen wegen der geringen Wärmeeinbringung in der Regel nicht gekühlt werden. Die Elektroden werden als einfach zu wechselnde Verschleißteile aufgebaut. Eine mehrfache Nacharbeit der Elektroden ist möglich.

Taktraten

Es sind hohe Taktraten möglich.

Bei Standardschweißmaschinen werden Zyklen < 3 Sekunden erreicht. Bei Sonderanlagen ist eine maschinenabhängige Zyklenzeit < 1 Sekunde realisierbar.

Qualitätssicherung

Bedingt durch die Wiederholgenauigkeit der Schweißparameter Energie und Kraft, der kurzen Schweißzeit sowie der geringen Wärmeeinbringung, ergibt sich in der Massenfertigung ein stabiler Schweißprozess. Die Daten werden stetig erfasst deren Toleranzen in engen Grenzen überwacht.

Geringere Energiekosten

Die Widerstandsschweißtechnik gehört zu den Schweißverfahren, die im Vergleich zu anderen Schweißverfahren den geringsten Energieaufwand benötigen. Bei Buckelschweißungen mit kleinem Durchmesser – insbesondere beim Schweißen von Funktionselementen (Muttern, Scheiben, Bolzen) konkurrieren das KE-Schweißen und das MFDC-Schweißen:

• KE-Schweißen mit kurzen Zeiten von ca. 15 ms und hohen Strömen bis zu 120 kA.

• MFDC-Schweißen mit langen Zeiten von bis zu 1.000 ms und geringen Strömen von bis zu 60 kA sowie

In einer im Hause GLAMAtronic durchgeführten Versuchsreihe wurden Muttern auf eine Scheibe aufgeschweißt und die Energieaufnahme der beiden Verfahren verglichen. Das Kriterium war jeweils eine identische mechanische Festigkeit.

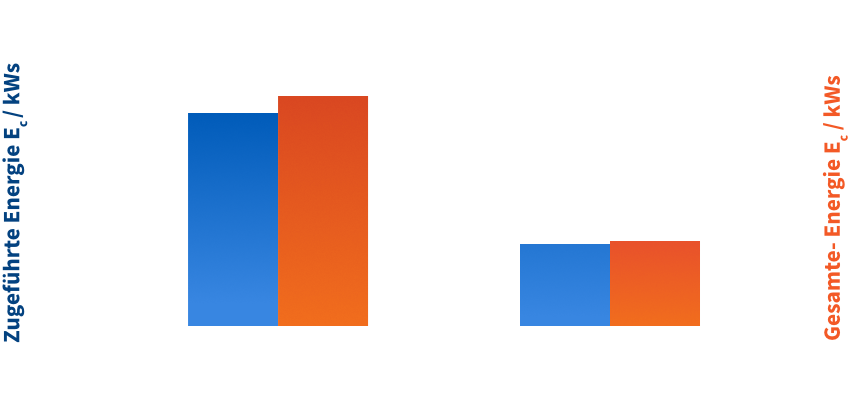

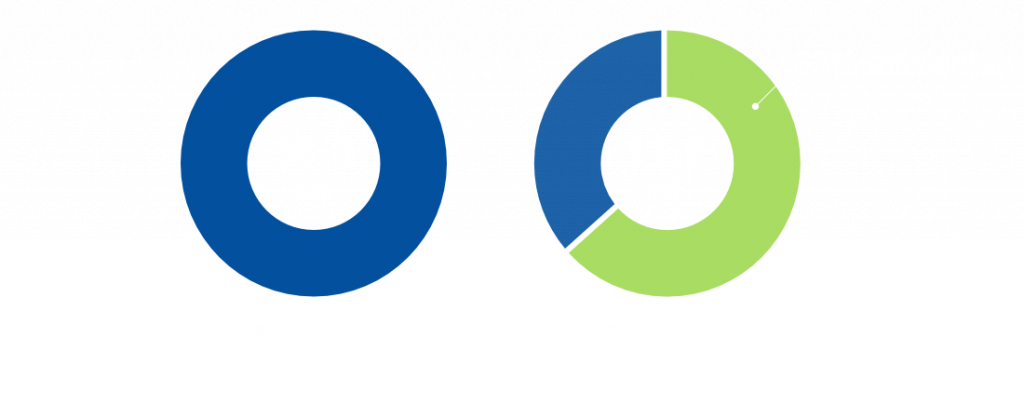

Für das MFDC-Schweißen müssen 28,1 kWs pro Schweißung aufgebracht werden, wohingegen für das KE-Schweißen (Standardkennlinie) mit 10,4 kWs nicht einmal der halbe Wert notwendig ist. Bezogen auf eine Serienproduktion mit 4 Schweißungen pro Minute, 8 Stunden pro Schicht und 2 Schichten (3.840 Schweißungen) ergeben sich 30,0 kWh für das MF- bzw. 11,1 kWh für das KE-Schweißen.

Im Ergebnis lässt sich zusammenfassen, dass der Energieaufwand zum Buckelschweißen mit einer KE-Schweißmaschine ca. 2/3 niedriger ausfällt als bei einer MFDC- Schweißmaschine!