konzentrierte Schweißenergie

KE-Schweißen (Kondensatorentladungsschweißen)

Das KE-Schweißen ist durch einen schnellen Stromanstieg, eine extrem kurze Schweißzeit

10 ms und sehr hohe Schweißströme bis zu 1000 kA charakterisiert.

Daraus resultiert eine Vielzahl von Vorteilen:

Das KE-Schweißen ist durch einen schnellen Stromanstieg, eine extrem kurze Schweißzeit 10 ms und sehr hohe Schweißströme bis zu 1000 kA charakterisiert.

Daraus resultiert eine Vielzahl von Vorteilen:

geringe Netzanschlussleistung

kurze Taktzeiten

kürzeste Schweißzeiten

hohe Präzision

hohe Wirtschaftlichkeit

hohe Energiedichte

exzellente Reproduzierbarkeit

GLAMAtronic

Schweißtechnologie

GLAMAtronic

Schweiß-

technologie

Das KE-Schweißen mit einem Hochstromimpuls, der über eine transformierte Kondensatorentladung erzeugt wird, gehört zur Gruppe des Widerstandsschweißens und hierbei zur Untergruppe des konduktiven Pressschweißens.

Der maßgebliche Verfahrensvorteil des KE-Schweißens begründet sich, im Vergleich zum konventionellen Buckelschweißen, in einer deutlich geringen Netzanschlussleistung.

Die zum Schweißen erforderliche hohe elektrische Energie wird nicht unmittelbar dem Stromnetz entnommen, sondern direkt aus einer Kondensatorbatterie entladen. Das KE-Schweißen stellt grundsätzlich ein einfach zu bedienendes Verfahren mit exzellenter Reproduzierbarkeit und Präzision dar, welches sich zusätzlich durch eine hohe Wirtschaftlichkeit auszeichnet.

Prinzipieller

Aufbau

Bedingt durch die extrem kurze Schweißzeit von 10ms, wird die Schweißenergie unmittelbar auf die Schweißzone konzentriert. Die verschweißten Werkstücke kommen, im Vergleich zum konventionellen Widerstandsschweißen, relativ kalt aus der Maschine und sind durch die geringe Energieeinbringung nahezu verzugsfrei.

Aufgrund der verwendeten Anlagentechnik und der kurzen Schweißzeit ist das KE-Schweißen mit einem Hochstromimpuls besonders für die Massenfertigung ein sehr gut geeignetes Verfahren.

Maschinen-

parameter

Das KE-Schweißen mittels eines Hochstromimpulses wird durch zwei maschinenseitige Einstellparameter gekennzeichnet. Diese sind die Schweißkraft und die Schweißenergie, die immer in einer Wechselbeziehung stehen. Diese Parameter werden auf das zu verschweißende Teil abgestimmt und entsprechend eingestellt. Hierbei ist maßgeblich das zu verschweißende Materialvolumen parameterbestimmend. Das Materialvolumen ergibt sich aus der Schweißnahtlänge- und Breite, sowie dem Abschmelzweg. Die Anlagentechnik und das Qualitätssystem von GLAMAtronic ermöglichen eine hohe und gleichbleibende Schweißnahtqualität, da alle relevanten Parameter überwacht werden.

Fügetechnik

Beim KE-Schweißen ist üblicherweise die Fügegeometrie mit einem Rundbuckel, oder mehreren Einzelbuckeln, ausgeführt.

KE-Einpressschweißen

Für rotationssymmetrische Bauteile eignet sich das patentierte KE-Einpressschweißverfahren von GLAMAtronic.

mehr zum Einpressschweißen.

Messung und

Überwachung

Eine Schweißung wird erst ausgelöst, wenn sich die Einstellparameter Schweißkraft und Schweißenergie innerhalb der zulässigen Toleranzen befinden. Vor dem Schweißen erfolgt üblicherweise eine Teilekontrolle bei geringer Vorkraft, welche das Höhenmaß auf die eingegebenen Werte überprüft.

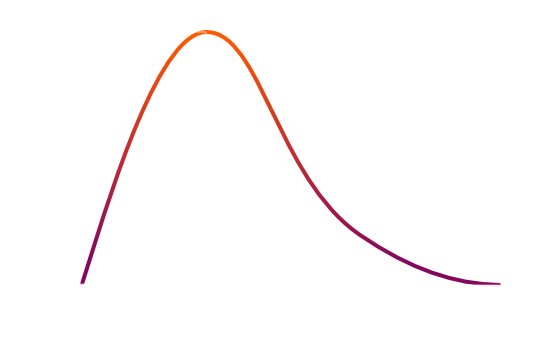

Bei der Schweißung ergeben sich als Schweißparameter ein Schweißstromimpuls und ein Abschmelzweg, um den die zu verschweißenden Teile beim Fügen einsinken. Bei konstanten Schweißparametern und konstanter Teilegeometrie sind der Schweißstromimpuls und der Schmelzweg nahezu konstant. Hieraus ergibt sich eine gleichbleibende Schweißqualität, die durch das Qualitätsüberwachungssystem GKS-Q überwacht wird.

GKS-Q Qualitätsüberwachungssystem

Typische

Bauteile

Das KE-Schweißen wird üblicherweise für Massenartikel eingesetzt z.B. in der Automobilindustrie und deren Zulieferer. Typische Teile sind Getriebekomponenten, Airbag-Gasgeneratoren, Stoßdämpferteile und Sintermetallteile, serielle Artikel der Heizungsindustrie, der Elektroindustrie, der Hausgeräteindustrie und dergleichen.

Oft gestellte Fragen zum

Kondensatorentladungsschweißen

Was sind die wichtigsten Vorteile des KE-Schweißens?

Das Kondensatorentladungsschweißen (KE-Schweißen) überzeugt durch hohe Präzision, kurze Prozesszeiten und eine besonders geringe thermische Belastung des Werkstücks. Die Schweißverbindung erfolgt in weniger als 15 Millisekunden, wodurch Verzug am Bauteil nahezu ausgeschlossen ist. Zudem ermöglicht die geregelte Entladung der Kondensatoren eine exakt dosierte Energiezufuhr.

Besonders hervorzuheben sind:

- Die exakte Reproduzierbarkeit der Schweißverbindungen

- Die Möglichkeit, extrem hohe Schweißströme bis zu 1.000.000 Ampere zu erzeugen

- Eine konstant hohe Qualität bei der Serienfertigung

- Die Entlastung des Stromnetzes durch die Nutzung von Kondensatorbatterien

Das Verfahren ist daher besonders für industrielle Anwendungen mit hohen Qualitätsanforderungen geeignet.

Für welche Anwendungen eignet es sich?

Das KE-Schweißen eignet sich besonders für Bauteile, bei denen eine prozesssichere, wiederholgenaue Schweißung erforderlich ist – etwa in der Automobil-, Elektro- oder Blechverarbeitung. Durch die sehr präzise Energiedosierung lassen sich auch schwierige Werkstoffe zuverlässig verarbeiten.

Typische Einsatzbereiche umfassen:

- Feinkornbaustähle und hochlegierte Stähle

- Werkstücke mit unterschiedlichen Oberflächenstrukturen oder Materialstärken

- Beschichtete Bauteile und Stähle mit erhöhtem Kohlenstoffanteil (> 0,2 %)

- Hochfeste und mehrphasige Stähle

Das Verfahren ist sowohl für Punkt- als auch für Buckelschweißungen geeignet.

Wie funktioniert das Schweißen?

Beim KE-Schweißen handelt es sich um ein Pressschweißverfahren, bei dem ein sehr kurzer, aber extrem leistungsstarker Stromimpuls aus einer Kondensatorentladung erzeugt wird. Dieser Strom fließt innerhalb von wenigen Millisekunden gezielt durch den Schweißpunkt und führt so zu einer stoffschlüssigen Verbindung der Werkstücke.

Die Energie wird zuvor in einer Kondensatorbatterie gespeichert, die sich während der Taktpause des Prozesses auflädt. Beim Schweißen entlädt sich der Kondensator blitzartig, wodurch der Schweißstrom exakt und reproduzierbar freigesetzt wird. Aufgrund der extrem kurzen Impulsdauer entsteht kaum Wärme im umliegenden Material – eine zusätzliche Kühlung ist häufig nicht notwendig.

Wie wirtschaftlich ist das KE-Schweißen?

Das KE-Schweißen ist ein äußerst wirtschaftliches Verfahren, insbesondere bei hohen Stückzahlen. Es kommt ohne Zusatzmaterialien oder Hilfsstoffe aus, da die Verbindung ausschließlich über Formschluss und gezielte Energiezufuhr erfolgt.

Die wichtigsten wirtschaftlichen Vorteile sind:

- Reduzierter Energieverbrauch durch exakt gesteuerte Impulsentladung

- Geringer Kühlaufwand dank minimaler Wärmeentwicklung

- Hohe Prozesssicherheit mit konstanten Ergebnissen

- Niedrige Betriebskosten durch wartungsarme Technik und kurze Taktzeiten

Damit ist das Verfahren nicht nur technologisch, sondern auch wirtschaftlich eine überzeugende Lösung für die industrielle Fertigung