patentiertes KE-Einpressschweißen von GLAMAtronic

Schweißtechnologie

Zunehmend etabliert sich für rotationssymmetrische Bauteile das von GLAMAtronic patentierte KE-Einpressschweißverfahren. Der technische Anlagenbedarf und der Schweißablauf unterscheiden sich dabei nicht vom KE-Schweißen mit einem Schweißbuckel. Vielmehr ist der Vorteil in einer deutlich einfacheren Nahtausführung und Werkzeugkonstruktion zu finden.

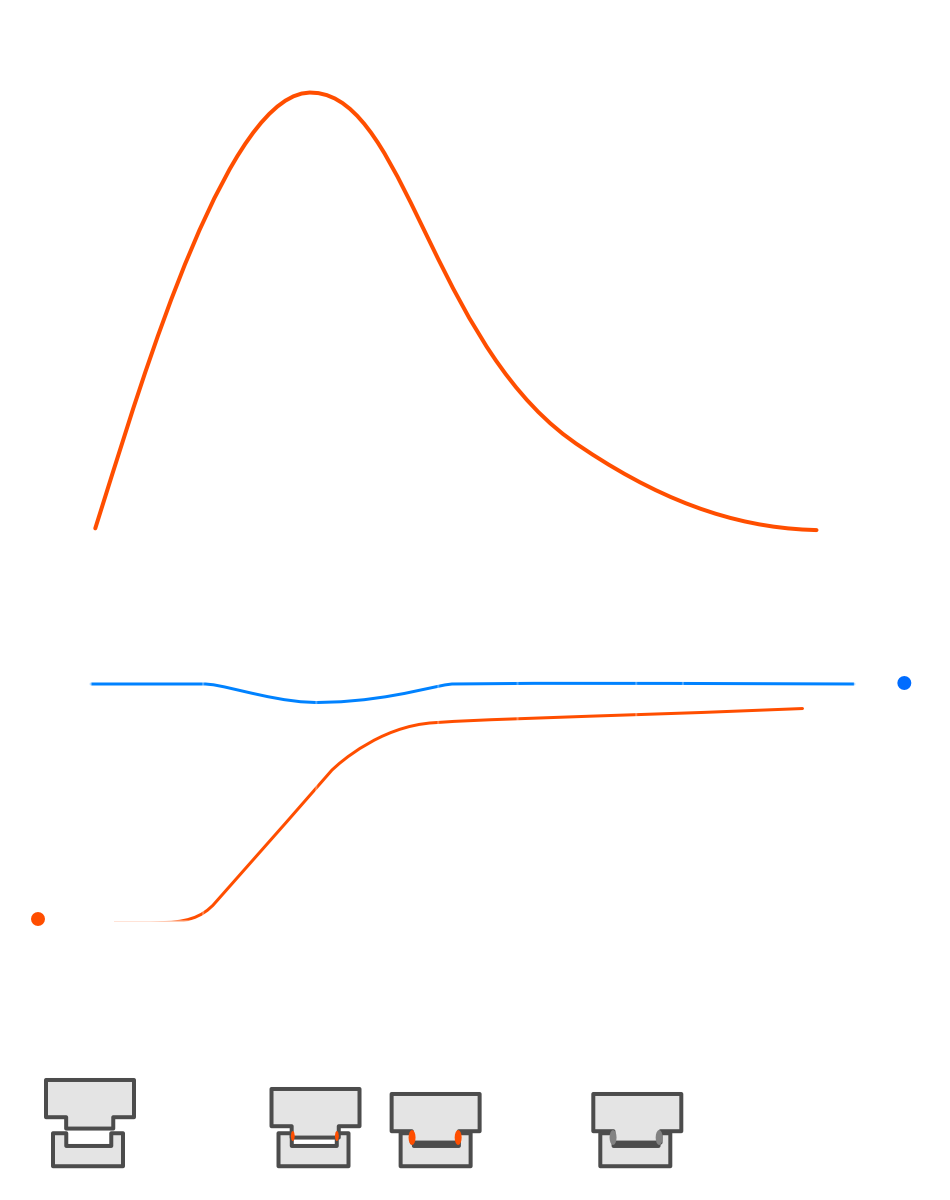

Die Bauteile müssen sich dabei geringfügig überdecken. Optimaler Weise ist an einem Bauteil eine Phase angearbeitet, sodass sich die Bauteile beim Aufbringen der Vorkraft selbst zentrieren. Bei der Entladung der elektrischen Energie findet der gleiche Fügeablauf wie beim KE-Schweißen mit Schweißbuckel statt. Es bildet sich an den Mantelflächen der Bauteile eine umlaufende und vertikal ausgerichtete Naht mit einer Länge von bis zu 3 mm aus.

Wichtig ist beim KE-Schweißen, dass die Anlagentechnik ein schnelles Nachsetzen der Elektroden ermöglicht. Dies wird durch die Auslegung der Nachsetzeinheit erreicht, wobei auf einen ausreichenden Federweg bei minimalem Krafteinbruch zu achten ist. Sonst kann es zu einer unzureichenden Verschweißung kommen.

Verfahren

Nachfolgende Abbildung schematisiert zwei Bauteile vor und nach dem Einpressschweißen. Das Gefügebild zeigt eine vertikale Fügezone die sich bei Einpressschweißen einstellt.

Bei weiteren Fragen zum KE-Schweißen mittels Schweißbuckel oder dem KE- Einpressschweißverfahren wenden Sie sich bitte an unsere Versuchsabteilung. Diese berät Sie bei konstruktiven Fragen und den Vor- und Nachteilen der jeweiligen Verfahren.

Vorteile

des Verfahrens

Einfache Nahtvorbereitung

Selbst zentrierend

Schweißnahtbreite bis zu 3mm

Selbst ausrichtend

Vertikale Nahtausrichtung

Sinterbauteile ebenfalls möglich

Oft gestellte Fragen

zum Einpressschweißen

Was sind weitere Vorteile des Einpressschweißens?

Einpressschweißen ist ein präzises Widerstandsschweißverfahren, das durch mechanischen Druck und elektrischen Strom punktgenaue Verbindungen ermöglicht – ganz ohne Zusatzmaterialien.

Die wichtigsten Vorteile:

- Hohe Präzision: Ideal für feine Schweißnähte bei kleinen oder empfindlichen Bauteilen.

- Geringe Wärmeeinbringung: Schont das Material, verhindert Verzug und Oberflächenschäden.

- Saubere Verbindungen: Kein Zusatzmaterial nötig – das spart Kosten und verbessert die Optik.

- Effiziente Energienutzung: Kurze Schweißzeiten reduzieren den Stromverbrauch.

- Hohe Prozessgeschwindigkeit: Erhöht den Durchsatz in der Fertigung.

- Automatisierbarkeit: Lässt sich leicht in industrielle Produktionsprozesse integrieren.

- Vielseitigkeit: Für verschiedene Metalle und Materialkombinationen geeignet.

Wie wirtschaftlich ist das Einpressschweißen?

Das Verfahren ist nicht nur technisch ausgereift, sondern auch wirtschaftlich überzeugend. Besonders bei

Serienproduktionen mit hohem Qualitätsanspruch punktet das Einpressschweißen mit niedrigen Stückkosten

und hoher Prozesssicherheit.

Wirtschaftliche Vorteile im Überblick:

- Reduzierte Energie- und Materialkosten

- Minimale Nachbearbeitung dank präziser Schweißnaht

- Geringer Werkzeugverschleiß durch niedrige Temperaturbelastung

- Längere Wartungsintervalle und geringere Ersatzteilkosten

- Geringere Ausfallraten durch langlebige Verbindungen

- Skalierbarkeit für manuelle, halbautomatische und vollautomatische Prozesse

Das Verfahren lässt sich flexibel an verschiedenste Fertigungslinien anpassen und bietet eine hervorragende

Kombination aus Prozessgeschwindigkeit, Kostenkontrolle und Verbindungsqualität.

Für welche Anwendungen eignet sich diese Art des Schweißens?

Das Einpressschweißen ist ideal, wenn empfindliche Bauteile verbunden werden sollen, ohne dass sie sich verziehen oder thermisch beschädigt werden.

Es wird besonders in Branchen eingesetzt, die hohe Anforderungen an Präzision und Zuverlässigkeit stellen.

Typische Einsatzbereiche sind:

- Elektronikindustrie: Verbindung von Leiterplatten, Mikroschaltern oder Sensoren – überall dort, wo millimetergenaue Schweißung gefordert sind.

- Automobilbau: Einsatz bei Airbags, Steuergeräten und Kontaktsystemen – dort, wo Temperaturverzug oder Bauteilverformung kritisch wären.

- Batterieherstellung: Dauerhafte Verbindung von Batteriezellen ohne nennenswerte Wärmeeinwirkung – wichtig für Lithium-Ionen-Systeme.

- Luft- und Raumfahrt: Verbindung von Komponenten mit höchsten Anforderungen an Stabilität und Sicherheit.

- Feinmechanik und Mikrosystemtechnik: Präzisionsschweißung z. B. in Uhren oder medizinischen Geräten wie Hörhilfen oder Mini-Implantaten.

Durch die hohe Prozesskontrolle und minimale Wärmeeinbringung ist das Einpressschweißen überall dort im Einsatz, wo es auf mikroskopische Genauigkeit

und maximale Bauteilschonung ankommt.